联系电话:

13581588593

13581588593

13581588593400-8605168-0766

13581588593

13581588593差速器主要由差速器壳体、行星齿轮、半轴齿轮、从动锥齿轮、调整垫片、轴承以及行星齿轮轴等组成,行星齿轮轴的作用是将转矩传给行星齿轮,实现转矩分配,从而使车轮实现差速运转,在运行过程中,行星齿轮轴承受扭转力和弯曲力。

1.情况描述

本文对变速箱进行差速器耐久性试验,检测零部件使用寿命情况。试验测试过程中,变速箱出现异响,立即停止试验,拆箱检测后,发现差速器壳体破损,行星齿轮轴断裂。行星齿轮轴材料为弹簧钢42CrMo,材料执行标准GB/T 3077《合金结构钢》。为保证行星齿轮轴的耐磨性和疲劳强度,本文零件热处理工艺:淬火+回火+表面气体氮化。

2.结果与讨论

(1)宏观分析

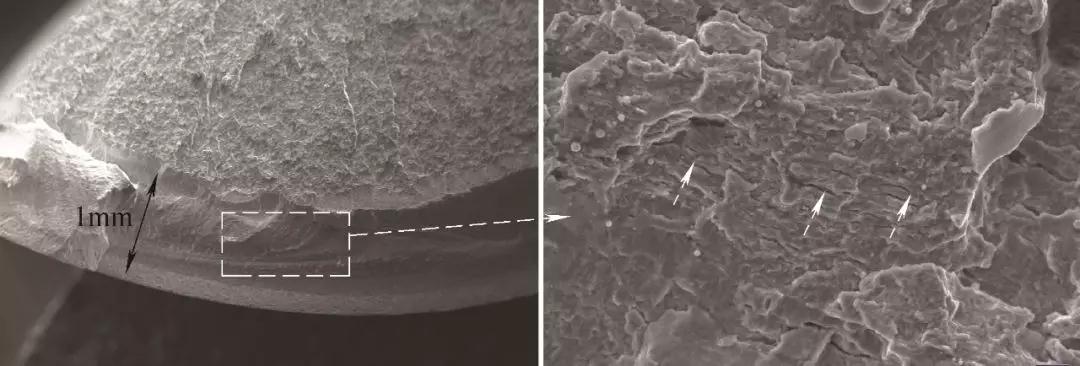

变速箱进行差速器耐久性能试验测试过程中发生异响,后进行拆箱分析发现行星齿轮轴断裂,差速器已破损,如图1所示,虚线箭头标识处为断裂行星齿轮轴。图2为轴断口的整体形貌,断裂源位于圆周表面,且磨损严重,由外向内扩展,终端区位于轴中心区域。

图1 失效的差速器总成

图2 行星齿轮轴的断口形貌

(2)微观分析

采用能谱分析仪(SPECTRO/LAB LAVM10)对行星齿轮轴进行材料化学成分检测,其检测结果如表1所示,行星齿轮轴材料化学成分均符合GB/T 3077《合金结构钢》的技术要求。

表1 行星齿轮轴的材料化学成分(质量分数)(%)

|

元素 |

C |

Si |

Mn |

P |

S |

Cr |

Mo |

|

要求值 |

0.38~0.45 |

0.17~0.37 |

0.50~0.80 |

≤0.20 |

≤0.20 |

0.90~1.20 |

0.15~0.25 |

|

实测值 |

0.396 |

0.226 |

0.714 |

0.017 |

0.005 |

1.11 |

0.204 |

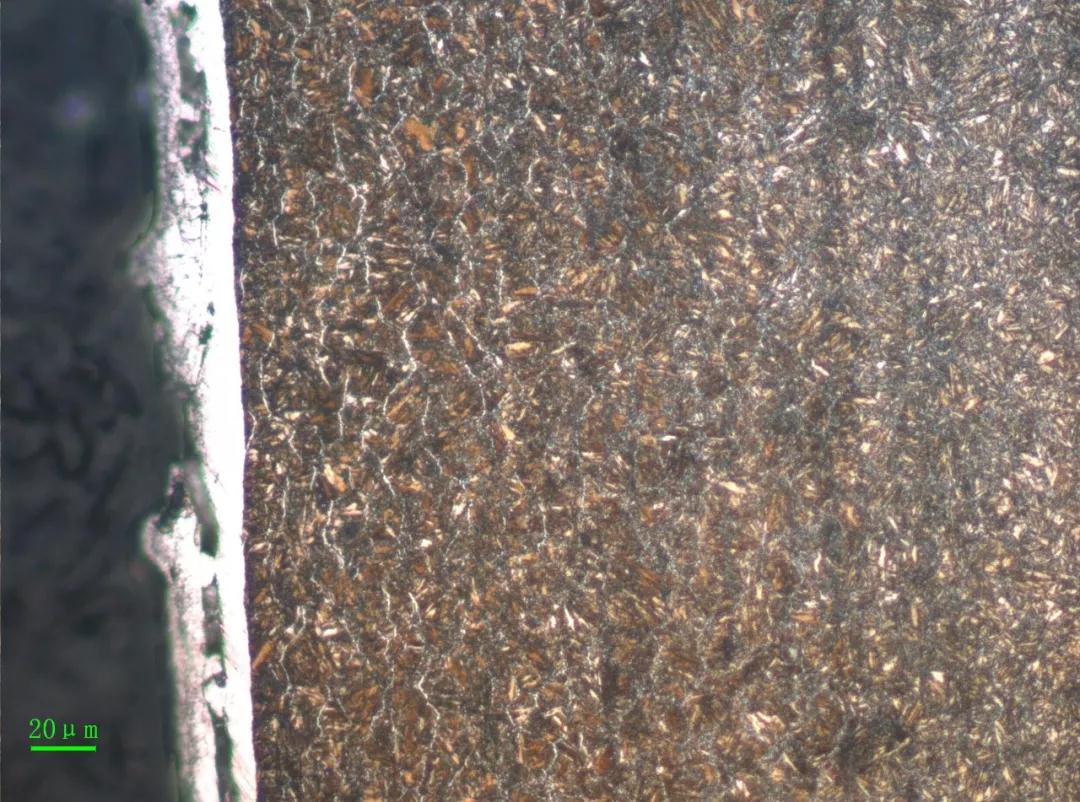

采用维氏硬度计(FUTURE-TECH/LC-200RB)测量断裂行星齿轮轴的表面硬度、基体硬度,检测前先用标准试块进行校准;对断裂轴的断口进行金相取样,经镶嵌、打磨、抛光、腐蚀后,采用光学显微镜(ZEISS/HAL100)进行显微金相组织检测,结果如表2所示,表面硬度、基体硬度、氮化层深、氮化物和脆性级别等均符合技术要求,但表面疏松达到4级,不符合技术要求,这直接导致零件表面强度下降,在使用过程易产生裂纹,降低零件的疲劳寿命。

表2 行星齿轮轴的硬度和金相组织

图3 表面金相组织(500×)

采用扫描电子显微镜SEM(EVO18)对断口进一步分析,图4为断口裂纹源形貌,表面存在疲劳辉纹(见凸4b白色箭头标识),且疲劳纹是沿着圆周方向扩展,在整个圆周方向上先形成一层裂纹,距表面大约1 mm,主要原因是行星齿轮轴在变速箱内受旋转扭力,且零件氮化后表面形成一层氮化组织,脆性相对基体大。

(a) (b)

图4 断口裂纹源SEM形貌

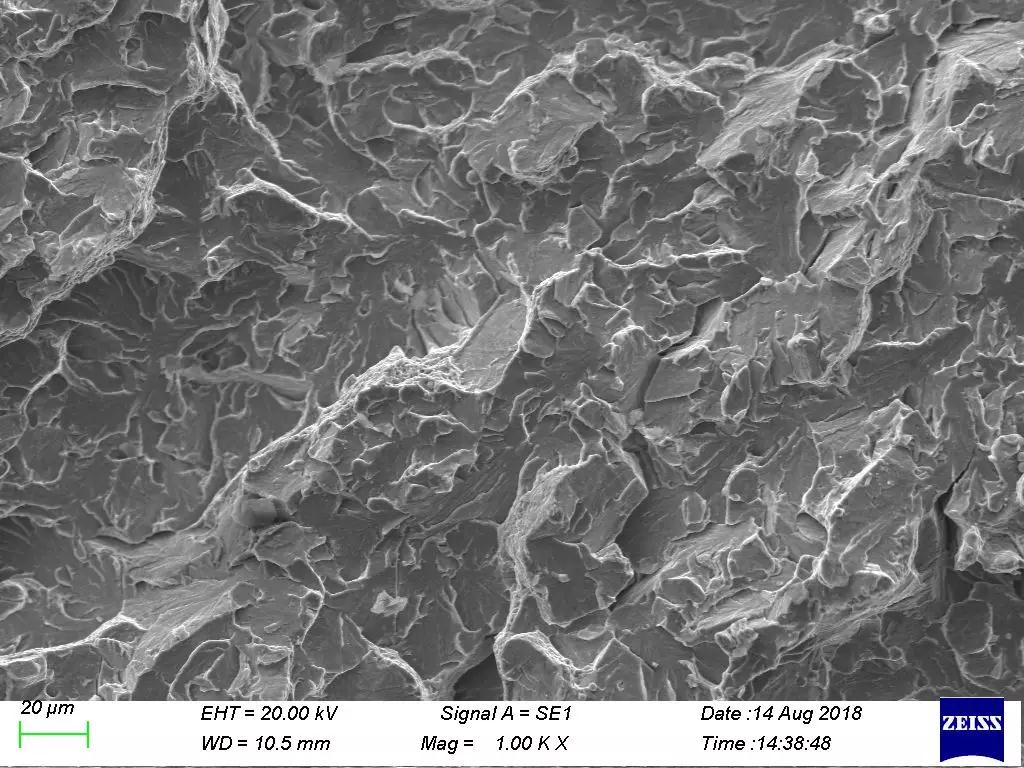

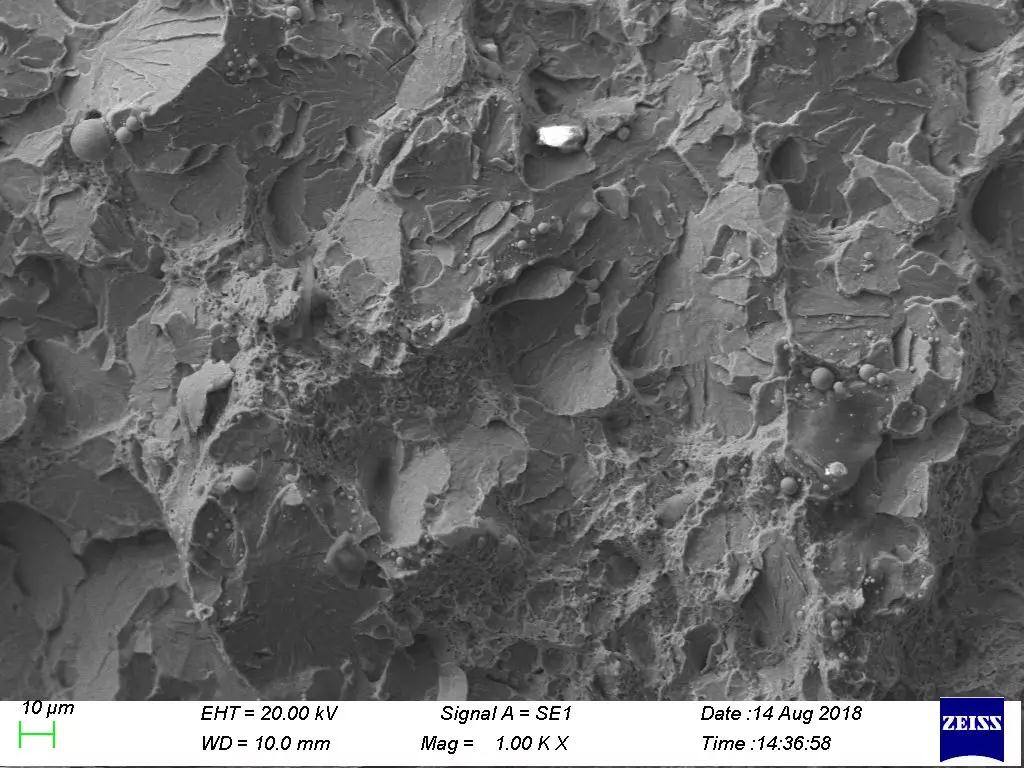

图5和图6分别为扩展区和瞬断区SEM形貌,主要表现为解理断口,表明零件受到外力较大,断裂速度快。

图5 断口扩展区SEM形貌

图6 断口瞬断区SEM形貌

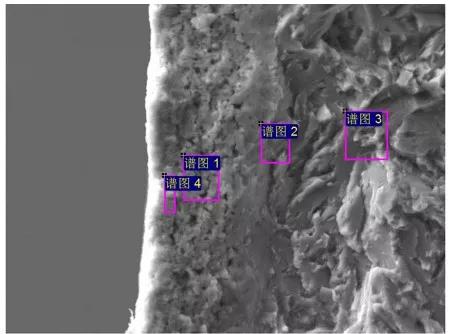

图7、表3是裂纹源能谱检测位置和结果,其中谱图1、2、4检测部位为氮化化合物层区域,其中谱图1和谱图4区域可见明显的大量孔隙,对其进行能谱分析,该区域的氧含量明显大于谱图2和谱图3区域,且z靠近表面的谱图4区域,含氧量z高,远超过其他区域,表明零件氮化后表面疏松区域被氧化,降低表面强度和疲劳性能,导致零件试验过程中发生断裂。

图7 断口裂纹源能谱检测位置

表3 能谱检测结果(质量分数) (%)

|

谱图 |

在状态 |

C |

N |

O |

Si |

Cr |

Mn |

Fe |

Tb |

总计 |

|

1 |

是 |

13.70 |

6.00 |

6.44 |

0.23 |

0.95 |

0.54 |

72.15 |

— |

100 |

|

2 |

是 |

4.86 |

— |

1.45 |

— |

1.17 |

0.56 |

88.66 |

3.29 |

100 |

|

3 |

是 |

10.93 |

— |

2.91 |

0.32 |

1.06 |

0.65 |

84.13 |

— |

100 |

|

4 |

是 |

12.48 |

5.15 |

12.69 |

0.29 |

0.91 |

0.55 |

67.93 |

— |

100 |

3.结语

行星齿轮轴氮化后,表面化合物层疏松组织不合格,试验过程中受到外力,形成裂纹源,并进一步向中心区域扩展导致完全断裂。

更多相关信息》》》

《雄安新区土壤污染综合防治先行区建设方案》发布——探索建立具有雄安特色的“健康土壤”先行区,促进土壤资源永续利用

地址:北京市海淀区西三环北路72号世纪经贸大厦B座1808室(100048) 座机:010-88820040-1048 邮箱:[email protected]