1. 引言:

复合材料由基体相和增强相组成;这两种相构成的材料属性比传统材料要更加优越。多数复合材料通过基体中加入增强材料的方法可以改善基体的强度和硬度。材料密度的变小,硬度、抗屈强度和极限抗拉强度的增加都可以直接转化为结构重量的降低。因此,航空航天领域对密度小、硬度高、强度大的复合材料需求日益增加,诸如高强度铝合金和钛合金材料等。这些高强度金属基复合材料结合了轻金属增强相的高强度高硬度和良好的延展性的特质。

碳化硅增强型铝是常见的微粒复合材料;目前用于铝材料基体的合金主要是A356、2XXX和6XXX系列合金。基体合金的性能优越,复合材料的性能就越好。但材料老化、微粒的重量/容积分数比、微粒尺寸都会影响材料的机械性能。因此,本文主要研究热处理工艺对碳化硅增强型铝基复合材料机械性能的影响。

2. 材料

2.1 基体材料

基体材料为Al 7075,合金成分主要为锌,其次是镁,镁主要用于增加基体和增强材料间的润湿性。表一给出了7075合金的化学组份。实验采用Al-Ti-B (Al-5wt% Ti-1wt%B)对基体粒度进行精磨。

表一

2.2 增强材料

增强材料为碳化硅微粒,密度为1.30g/cm3,粒度为30±1μm。

3. 金属基体复合材料的铸造

实验采用挤压铸造工艺来制备金属基体复合材料;压模材料为工具钢;采用感应电炉来融化7075铝合金。铸造步骤如下:

首先根据7075铝合金组份算出化学成分;

将除了镁以外的铝合金材料加入感应电炉,温度调至800 ℃左右直至得到液体相;

将碳化硅粉末加入熔融金属中;

关闭电炉,开始进行机械搅拌。与此同时对模具进行加热;

机械搅拌5分钟,重启电炉进行融化;

80MPa压力下采用挤压铸造工艺制备出碳化硅增强型7075铝复合材料;每次压铸出3个试样,余料重新融化再利用。

4.实验测试

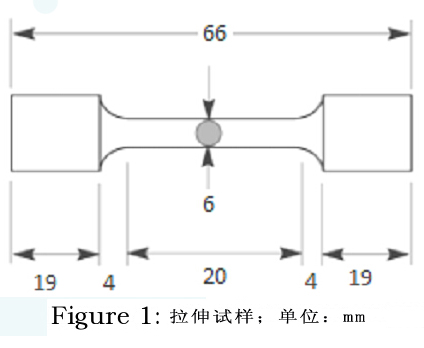

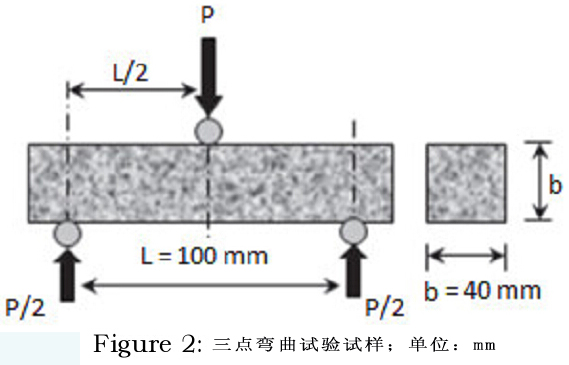

用于三点弯曲试验和拉伸试验的试样共五个类型(0-10-15-20-30 wt% SiC)。试验前对试样进行去毛刺处理。图一、图二分别为拉伸试验和三点弯曲试验试样的尺寸和形状。

三点弯曲试验中的两个试样进行组份、毛坯铸件和热处理测试;拉伸试验中的两个试样也进行组份、毛坯铸件和热处理测试。试样的两侧都进行硬度测试。

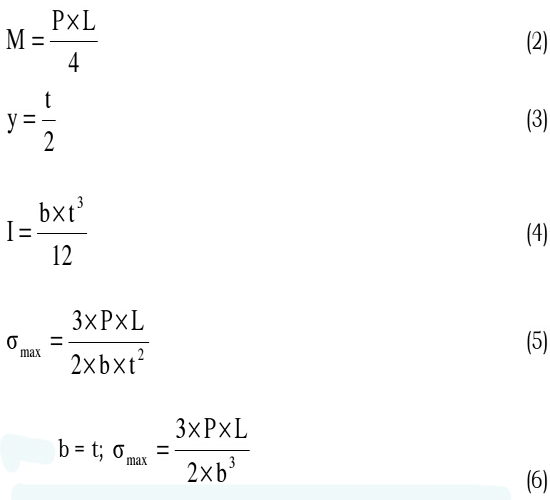

在拉伸试验中对挠度(δ)值和负载(P)值以及极限抗拉强度进行记录。最大负载为千克,将其转化为压力值(MPa);试样进行横截面面积测量并记录出现裂纹前、后的长度。为防止刻槽影响,对所有毛刺进行磨削处理。三点弯曲试验中对断裂载荷值进行测量并将其转化为弯曲应力值(MPa)。弯曲应力公式如下:

其中σ为弯曲应力,M为弯(曲)矩,y是到中和轴的距离,I是惯性力矩。试样表面最大弯曲应力出现在中间点,因此:

其中p为载荷,t为试样厚度,b为试样宽度,L为跨度距离。

4.1 热处理

根据ASM T6热处理程序标准对所有试样进行热处理,然后在480 ℃下固溶处理1小时;再放入水中淬火冷却,最后在120 ℃下沉淀硬化热处理24小时。

4.2 金相分析

对毛坯铸件和热处理的铝复合材料试样的微结构分别进行金相学分析。首先对试样进行切割和安装,然后进行磨削、抛光,用Keller溶液(1.5%HCl, 2.5%HNO3, 1%HF, 95%H2O)进行蚀刻;最后用数码相机拍照取样并进行图像分析以计算出碳化硅增强型铝合金7075复合材料的体积分数。利用Clemex软件计算出碳化硅和铝基体的面积百分数,以此就可以算出增强材料和基体的体积百分数。

4.3 SEM分析

实验利用SEM对铝试样的内部结构进行分析。对热处理之后生成的沉淀进行筛选检查;分析合金成分的比例并拍出图片。

5. 实验结果和讨论

5.1 碳化硅对硬度的影响

硬度是材料耐变形性能的重要指标,因此实验对热处理后、添加碳化硅后的铝合金复合材料的硬度进行了测试。图三为添加碳化硅后的硬度值变量。图中可以看出硬度值随着碳化硅的添加而增大。碳化硅是比铝合金更为坚硬的陶瓷材料,能够紧固位错运动从而增强加工硬化的强度。实验还发现热处理对铝基体合金的硬度也有影响:沉淀硬化热处理就可以增加硬度。将铝基体复合材料在480 ℃下固溶热处理1小时;在120 ℃下沉淀硬化热处理24小时。图三中可以观察法到毛坯铸件和热处理后的碳化硅增强型铝基体复合材料硬度值对比;可以看出热处理增大了复合材料的硬度。

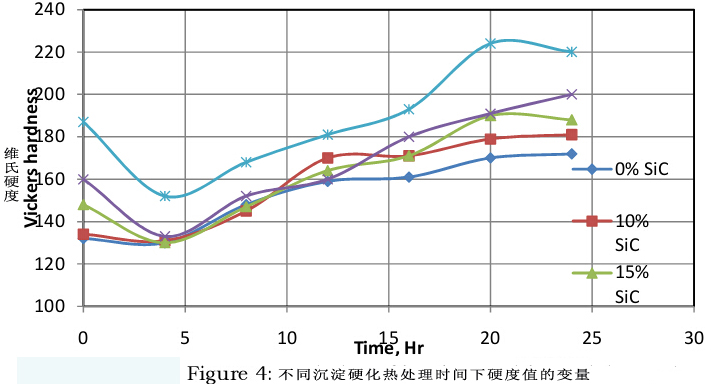

5.2 热处理时间对硬度的影响

图四为热处理时间和维氏硬度值的变量。120 ℃下沉淀硬化热处理24小时之后硬度值出现了峰值。从4小时之后开始到24小时之内硬度值逐渐增大。只有在第20-24小时期间,当碳化硅含量为15 wt%和20 wt%时硬度值才出现了轻微降低。

5.3 碳化硅对抗弯强度的影响

图五为三点弯曲试验中不同碳化硅含量的铝基复合材料的断裂特性。碳化硅含量在达到10 wt%之前,抗弯强度随增强料增多而增大;超过10 wt%后,抗弯强度随增强料增多而降低。当碳化硅含量为30 wt%时,强度降低到302 MPa。在三点弯曲试验中,30 wt%的碳化硅增强型复合材料在较小应变力的作用下试验失败。这可能是由于材料没有足够的内部延展性来克服集中的内部应力。所有试样在宏观断裂表面检测中都有脆性断裂的特性。10 wt%含量的碳化硅增强型铝基复合材料的抗弯强度最大。颗粒尺寸为10-30 μm的碳化硅形成阻碍并抑制位错运动。10 wt%含量的碳化硅增强型毛坯铸件复合材料的抗弯强度最大,经过T6热处理之后些许MgZn2, Mg32(Al,Zn)49沉淀增加了抗弯强度,它们形成阻碍并抑制位错运动;沉淀颗粒尺寸非常小,约0.5-1.5 μm。在沉淀和碳化硅颗粒的影响下,10 wt%含量的碳化硅增强型复合材料的抗弯强度达到了最大值579 MPa。

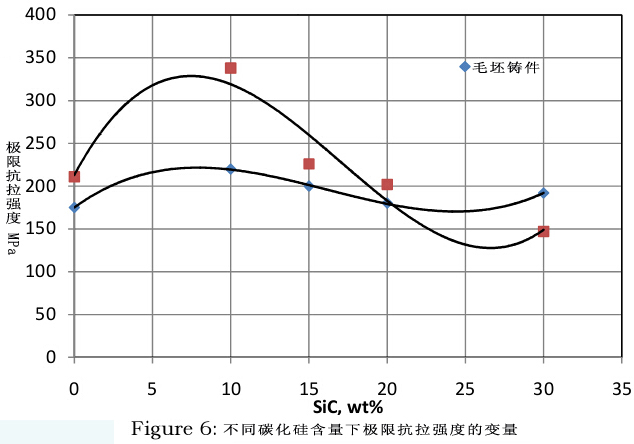

5.4 碳化硅增强对极限抗拉强度的影响

图六为不同含量碳化硅和不同沉淀硬化处理时间下的极限抗拉强度变量。几乎所有试样都在图中弧线部分断裂;在部分抗拉强度测试的试样中还观察到碳化硅颗粒结块现象。10 wt%含量的碳化硅增强复合材料的极限抗拉强度最大。

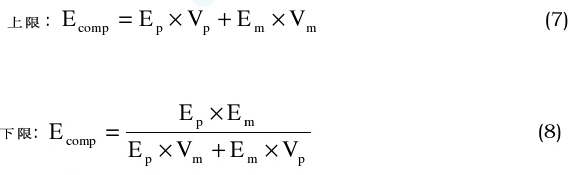

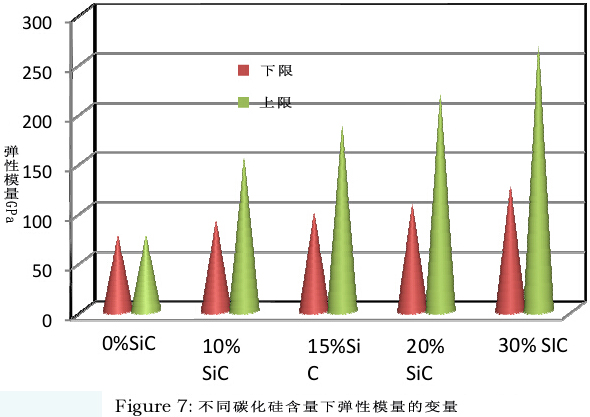

5.5 碳化硅增强对弹性模量的影响

实验根据混合律公式计算理论弹性模量;根据公式,复合材料的弹性模量范围如下:

其中,Vp和Vm分别为碳化硅颗粒和基体的体积百分数;根据文献,7075铝合金的弹性模量为70-80 GPa,碳化硅的弹性模量为480 GPa。因此,根据混合律公式,弹性模量上限和下限如图七所示。基体的弹性模量平均值为75 GPa。理论上讲,弹性模量随碳化硅增加而变大。

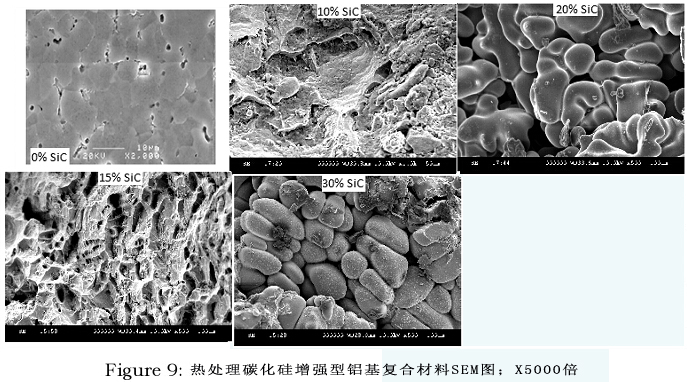

5.6 微观结构分析

实验对铝基体中碳化硅颗粒的分布和颗粒特性进行金相分析。毛坯铸件和热处理铝材料都进行分析。图八为毛坯铸件铝复合材料的光学显微图。在碳化硅增强铝基复合材料中增强料分布均匀,铝基颗粒大小不一。尺寸各异是由于铸件过程中快速冷却造成的。

图九为热处理碳化硅增强铝基复合材料的SEM图。图中可以观察到碳化硅颗粒和沉淀;还可以观察到热处理过程中颗粒间形成的沉淀;基体合金(0 % SiC)中热处理铝基体的沉淀和晶粒间界也可以观察到。如图所示,颗粒中的小黑点即为热处理过程中形成的沉淀。

结论

(1)毛坯铸件和热处理复合材料的硬度值随碳化硅含量增多而增大。

(2)热处理过程中,从4小时到24小时期间,硬度值逐渐增大;热处理材料的硬度峰值比毛坯铸件的硬度峰值高出20-25 %;经过沉淀硬化处理,硬度会额外增强。

(3)毛坯铸件和热处理复合材料的抗弯强度在增强料增至10 wt%之前逐渐增大。

(4)毛坯铸件最大抗弯强度增加了40 MPa,热处理复合材料最大抗弯强度增加了180 MPa。

(5)毛坯铸件和热处理复合材料的拉伸强度值比抗弯强度值要小。毛坯铸件最大拉伸强度和最大抗弯强度差值为232 MPa;热处理铝基复合材料最大拉伸强度和最大抗弯强度差值为240 MPa。

(6)毛坯铸件中碳化硅颗粒分布均匀;毛坯铸件铝基的颗粒尺寸不一,这是由于铸件过程中快速冷却和添加了Al-Ti-B的缘故。

(7)部分拉伸试验试样中观察到碳化硅颗粒结块现象。