联系电话:

13581588593

传动工件如齿轮、轴承、凸轮轴以及曲轴等,对汽车以及其它动力系统的稳定安全运行非常重要。传动工件的失效会给动力系统带来较大的安全风险,因此检测这些零件的表面质量至关重要。

在常规的检测中,零部件供应商对这些零件的形线、粗糙度、尺寸公差、硬度等都会进行一定比例的抽检。但是影响传动零件安全服役的还有其它非常重要的因素,例如应力场的分布、表面整体硬度是否超差等。应力场的分布以及整体硬度是否超差我们可以统一用“磨削表面质量”来概括,而磨削表面质量一旦发生问题,也就是我们通俗地称之为磨削烧伤的问题发生了。

磨削烧伤在传动工件的加工工艺过程中不可避免。这些零件在精磨前一般会经过淬火处理,使表面硬度值达到一定的范围。但在磨削工艺过程中,由于进给量、冷却液类型和流速、砂轮表面状况等因素综合影响,使得磨削产生的热量并不能总被均匀消散,部分没有消散掉的热量进入金属表面,引起回火现象的发生,更严重的情况还会产生二次淬火现象,使得受影响的部位的硬度值超出合格范围,同时伴随金相硬度的变化,应力场还会朝着有害的方向发展,这就是磨削烧伤的成因。磨削烧伤的现象一旦发生,烧伤的部位的表面抗疲劳强度就会显著地下降。这样的工件在服役过程中,会发生逐渐开裂甚至表面脱落的情况,造成整个动力系统的失效。因此对传动工件进行表面磨削质量的检测非常的重要。

传动的检测磨削烧伤有不同的方法,例如目视法、金相法、硬度法以及酸洗法。磨削烧伤产生的部位具有一定随机性,因此局部的检测方法会有遗漏的问题发生,所以目视法、金相法以及硬度法在实践过程中一般较少应用,对于要求较高的零件这些方法还会被禁止使用。酸洗法是传统方法中使用最广泛的一种方法,因为检测形式是将工件整个浸润到酸液中,所有的磨削表面都会被覆盖到,因此从方法上来说发生漏检的情况较少。但是,酸洗法的判别主要是通过颜色的变化,而颜色的变化判断比较依赖于检测人员的经验,经验的不足通常也会造成一定的误判。此外随着对土壤环境保护的政策越来越严格,酸洗工艺残留的酸液处理也非常麻烦,导致酸洗方法的应用空间变得逐渐狭窄,甚至逐渐被强制摒弃。

在方法局限和政策限制下,另一种纯物理形式的检测方法,巴克豪森噪声法(磁弹法)受到越来越广泛的认可。巴克豪森噪声法利用了金属部件的应力场和硬度(金相组织)会影响其本身的磁滞回线效应,然后通过激励并捕捉磁滞回线的变化,来间接定性判断零件表面的硬度分布与应力分布异常与否,进而判断是否有烧伤的发生。该方法的理论成熟,市场商业化应用也得到全球知名动力系统公司如GE、奔驰、大众、沃尔沃、康明斯以及其供应链的认可。

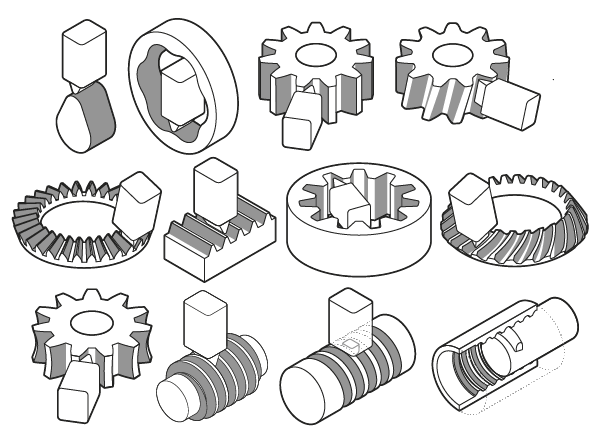

磨削烧伤检测仪器主要检测轴承、齿轮、曲轴、凸轮轴 、喷油嘴、活塞杆、飞机起落架等表面磨削烧伤情况。

地址:北京市门头沟区上园路甲10号院 洪源智能工坊807室 座机:010-88820040-8002 邮箱:[email protected]