联系电话:

13581588593

13581588593

13581588593400-8605168-0766

13581588593

13581588593磨削烧伤的产生

磨削烧伤大多数发生于旋转类零件,如汽车与发动机中的转向节、传动轴、阀杆、泵、凸轮轴、曲轴、气门等,以及轴承、齿轮等通用类零件。这些零件大多使用在交变载荷的工作环境下,对工件的表面质量有很高的要求。就以发动机中的凸轮轴为例,其工作(凸轮)表面硬度的下降会直接影响凸轮轴的使用性能;而若经磨削后的工件表层存在较大的残余(拉)应力,虽然在它的幅值小于材料的强度极限时并不会致使表面开裂,形成所谓的磨削裂纹,但在交变载荷作用下,这一隐患很容易扩大,从出现在表面的少数细纹发展为网状裂纹的扩张以至于相互连接,最终造成工件表面的剥落,从而使凸轮轴失去功能,直接危及运行中的发动机。

磨削烧伤的检测与评定

在大多数批量生产企业,如汽车行业中的动力总成厂、零部件厂等,“磨削烧伤”一词不但为管理人员、技术人员耳熟能详,其对产品可能造成的影响和危害也不乏了解。然而,在如何进行磨削烧伤的检测与对烧伤程度评定的认知方面,近期的一次行业内的调研表明,迄今为止,多数企业的认识依然是比较欠缺的。其一是很多发动机凸轮轴、曲轴一类零件的生产厂,往往把在现场对呈现在零件表面的细微裂纹这一显性缺陷进行的探测即认作是针对磨削烧伤的检测;其二,事实上,大多数企业现今仍然选择最传统也最简单的目视法,有时也称观色法,用于磨削烧伤的检测与对烧伤程度的评价。至于多年前就为众人熟知的酸洗法,除个别工厂外已很少再有应用。归纳一下,可选择和采用的方法有以下一些:

目视法,也称观色法:由于一旦零件表面存在磨削烧伤,就会形成氧化膜,且氧化膜的颜色和厚度与烧伤的程度相关。如随着因切削热而引起的温度升高,无论工件的材质是铸铁还是钢,氧化膜的颜色都会经历从呈现黄色、褐色、紫色、青色,最严重时为灰色。因此,检查人员只需通过仔细观察、识别零件磨削表面的色泽,就能对烧伤的程度做出大致的判断。

酸洗法,也称酸蚀法:即在被检零部件表面涂上酸液或将其浸入盛有按规定配制的酸液(典型配比为5毫升浓硝酸配100毫升乙醇)槽中。之后,根据表面呈现颜色深浅的变化,对磨削烧伤的程度作出相应的判断。一般地说,随着色泽变得越来越深,表示工件表面因温度更高等原因,引起的磨削烧伤更为严重。

金相测试法:在上一节中,已对由于磨削区很高的温升和很大的温度梯度,从而导致零件表面金相组织发生变化的情况做了说明。就此也可理解为什么通过实验室里的精密仪器-----金相显微镜进行金相组织测试,其实也是一种磨削烧伤的检测手段,且能对烧伤的程度作出判别。图1 凸轮表面硬度测试

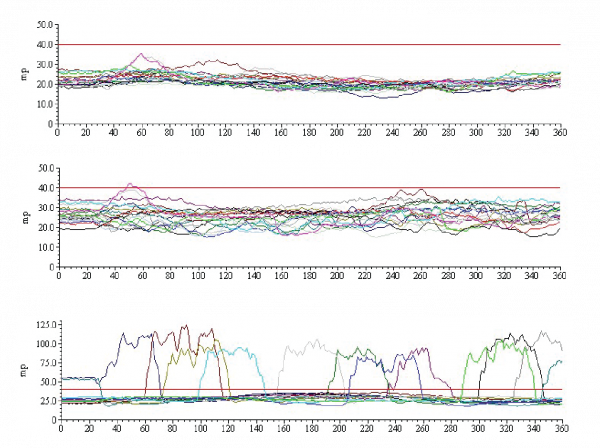

硬度测试法:前面曾提到,当发生磨削烧伤时,工件表面可能会出现硬度的下降,因此通过硬度测试来验证确实是一种十分有效的方法。事实上,在很多企业的图纸上,对这项参数也都有明确的要求,甚至还被分解到不同的功能段。以某型发动机的凸轮轴为例,规定为:凸轮基圆的表面硬度为50-62HRC;凸轮桃尖部分为56-62HRC;其他部分则不低于40HRC。但对这项指标的测试频次不高,且对这项抽检客观上所体现的监测磨削烧伤的功能也缺乏足够认识。

以上几种方法中,前二种虽然直观且简单易行,但有着很大的局限性,主要是两者均属于定性检查,无法对烧伤程度做出定量说明,更难以较精确地确定一个界限,用以对工件作出合格与否的区分。而在应用酸洗法时,工件表面经酸液浸蚀,即使为无问题的零件,之后也不能再加以使用,实际上执行的是一种破坏性检查,还会给企业带来一些必须处理的环保问题。金相测试虽然较精确,可必须在实验室利用专门的仪器,在进行检测前还需经过繁复的制样,故不可能成为一种常规监测方法。

地址:北京市海淀区西三环北路72号世纪经贸大厦B座1808室(100048) 座机:010-88820040-1048 邮箱:[email protected]