磨削烧伤对齿轮产品的性能及使用寿命影响很大,目前,齿轮磨削烧伤的检测方法主要有6种,即观色法、酸蚀法、表层显微硬度试验法、残余应力测定法、金相检测法和磁弹法。为确保检测结果的准确性和可靠性,有时需要采用两种或两种以上的方法配合使用。

1 观色法(目测法)

所谓观色法就是根据零件表面烧伤后所呈现的颜色来判别烧伤程度,从而确定磨削烧伤等级的方法。在磨削过程中,由于磨削速率较高,因而磨削区的温度也会比较高。当磨削区的温度升高到一定程度(对于普通钢500℃以上)时,工件表面就会形成一层氧化膜,这种膜随厚度的不同,在光的反射干涉下,会呈现出不同的颜色,从烧伤由轻到重排列依次为:浅黄色、褐色、浅蓝色、蓝色、蓝黑色。

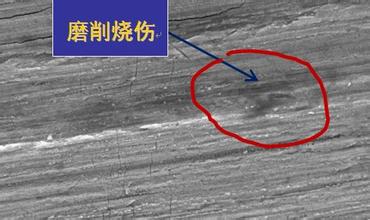

图1为某齿轮齿面经过磨削后发生严重磨削烧伤的形貌

一般来说,磨削烧伤颜色越深,说明烧伤层越厚,磨削烧伤越严重。从理论上讲,烧伤颜色(即氧化膜颜色)完全能够反映钢材表面磨削受热影响的程度。但实际上,由于钢材表面受热而氧化的情况很复杂,并且当有重磨或冷却液时,零件表面有时会不呈现颜色,这时并不能肯定零件表面无磨削烧伤

。

因此,尽管该种方法比较直观,不需要专门设备,检测费用较低,但是在使用和掌握上受主观因素影响较大。因而,在对烧伤要求严格的场合,该方法不适合单独使用。

1.2 酸蚀法

所谓酸蚀法就是利用钢材不同的显微组织对酸蚀有不同的敏感性,从而可从酸蚀后呈现的颜色来确定磨削烧伤级别。磨削中大多是产生回火烧伤,回火烧伤后磨削表面的显微组织多数情况下是回火索氏体,该种显微组织在酸蚀后呈黑色?磨削中有时也会产生二次淬火烧伤,该种磨削表面显微组织一般情况下是淬火马氏体加上其他少量组织,在酸蚀后通常白色区域周围有黑色组织。这样,就可以根据酸蚀后零件表面所呈现的颜色来确定磨削烧伤级别。

酸蚀法从理论上讲是完全可行的,但在实际中,影响零件表面颜色变化程度的因素较多不易掌握,难以制定可操作性强的评定标准。另外,当被检零件经过酸蚀后,即使无问题的零件,也不能不加处理的予以使用?因此,传统的酸蚀法实际上是一种破坏性的检测方法,仅适用于抽样检验?

1.3 表层显微硬度试验法

表层显微硬度试验法是通过测量零件磨削表面显微硬度的变化来判别磨削烧伤的程度?一般来说,磨削表面产生回火烧伤后,其表层显微硬度会显著下降,即使当磨削表面产生二次淬火烧伤时,尽管外表面的显微硬度会有所提高,但次表面的显微硬度也会显著下降。因此可以认为,表层显微硬度下降越多,磨削烧伤就越严重。

从理论上讲,表层显微硬度的变化可以一定程度地反映磨削烧伤的程度,而且该种方法反应灵敏,数值可靠,即使很细微的变化也可以反映出来?但该种方法也有一定的局限性,即需要制做金相试样,费时费工,而且属于破坏性检验,所以在实际应用时一般都是只对少量工件作抽样检验?对于干磨削,由于一般不产生二次淬火。因此,生产中可简化测试方法,采用测量表面硬度来判别磨削烧伤的程度。

1.4 残余应力测定法

残余应力测定法是通过测定磨削后零件表面层残余应力的变化来确定磨削烧伤级别的方法。测定残余应力的方法有很多,但在工程上应用较普遍。精度较高的方法是X射线衍射应力分析技术,而且该技术已被国际认可且具有国内外标准来确保测定的精度,其测定设备和配套仪器也都比较完善,已在齿轮行业被用来测定齿轮的残余应力。

理论上讲残余应力测定法可以较全面地反映零件磨削烧伤的情况,但该方法使用起来较为复杂,所以在应用上也具有一定的局限性。

1.5 金相检测法

金相检测法是通过对金属材料进行显微组织分析来判断材料是否发生磨削烧伤的一种方法。一般钢材,在淬火加低温回火后,其正常显微组织是回火马氏体和残余奥氏体。例如,17CrNiMo6钢渗碳齿轮淬火加低温回火,经正常磨削后,其表面显微组织为回火马氏体和残余奥氏体,齿轮表面发生磨削烧伤一般会出现两种情况:

(1)齿轮在磨削加工过程中,如果工件表面层温度超过其回火温度,但未超过相变温度,该种烧伤称为回火烧伤,这时表面的回火马氏体转变为硬度较低的回火屈氏体或回火索氏体,如17CrNiMo6钢渗碳齿轮淬火加低温回火,经非正常磨削后,其表面显微组织为回火屈氏体。

(2)当磨削时工件表面层温度超过相变温度,马氏体转变为奥氏体,在磨削液急冷条件下,工件表层被淬火,这种烧伤称为淬火烧伤,则表层将形成二次淬火马氏体,硬度比回火马氏体要高,其下层为硬度较低的回火索氏体和回火屈氏体,如17CrNiMo6钢渗碳齿轮淬火加低温回火,经非正常磨削后,其表面显微组织为二次淬火马氏体,不管哪一种情况的磨削烧伤,都改变了工件表面的显微组织结构,降低了工件表面质量。金相检测法是一种较准确可靠的磨削烧伤检测方法,但检测时通常需要在被检部位取样,不可避免地会对工件造成破坏,属于破坏性检验,另外对金相试样的制备要求较为严格,检测速率慢,过程复杂,不是一种实用的快速检测手段。因此,金相法检测磨削烧伤在实际应用上具有很大的局限性。

1.6 磁弹法

磁弹法即BN法(Barkhansen Noise Method),是以1919年发现的物理学巴克豪森(Barkhansen)效应为基础开发的一种测试方法,其能有效地对磨削烧伤进行测试?据了解,近年来以Barkhansen原理为基础研制的磁弹仪已在零部件表面磨削烧伤检测中逐步得到应用,并充分显现出其优越性。

众所周知,出现磨削烧伤的零部件,主要由铁磁性材料制成?在正常情况下,其磁序(体现在多晶体的磁畴结构里)呈有规则的排列,但如前所述,磨削烧伤后产生的显微组织变化及可能出现的较大残余应力都将引起磁畴结构内的磁序发生变化,Barkhansen效应指出,矫顽(磁)力,即改变被颠倒极性所需要的磁场强度与铁磁性材料晶格结构错位和产生残余应力等的程度有关,利用BN法探测被检零部件表面磨削烧伤的原理就在于此。

图2是芬兰应力技术公司开发出的Rollscan250

磨削烧伤检测仪,主要用于检测零件表面磨削烧伤及表面热处理缺陷。

与酸蚀法、表层显微硬度试验法等传统的磨削烧伤检测方法相比较,磁弹法具有以下几个特点:

(1)无需破坏工件表面,属于一种无损检测。

(2)适合检测铁磁材料表面和近表面缺陷,方便快速,精确度高,检测时,磨削烧伤值可以直接从仪器上读出。

(3)在磨齿机上配备探头夹持工装后,借助其运动机构可以实现自动化操作,即可以在齿轮不下磨齿工作台的状态下对其进行检测,显著提高检测工作效率?

在不破坏工件的情况下,磁弹法由于其快速、简便等优点,在国际上获得了广泛的应用。

需要注意的是,磁弹法检测在国内刚刚起步,关于磁弹法检测齿轮磨削烧伤评定,到目前为止,还没有相关的国家及行业标准作为检测依据。因此,在利用磁弹仪检测磨削烧伤之前,需要进行一定的基础研究,结合公司产品的实际情况,制定出齿轮磨削烧伤的磁弹法检验标准,以便能更好地将磁弹法应用于齿轮产品的磨削烧伤检测。

芬兰应力技术有限公司(stresstech oy)是专业生产便携式x射线应力分析仪和

磨削烧伤检测仪的国际知名制造商,数年来为中国用户提供了大量的应力检测和磨削检测系统,在航空航天、船舶、核工业、电力、石油、化工、冶金、机械制造、高校和科研院所等领域发挥着及其重要的作用。

澳门内部一码是芬兰应力技术有限公司(stresstech oy)在中国地区的总代理,十几年来一直为中国客户提供先进的无损检测设备和优质的售后服务。

13581588593

13581588593 13581588593

13581588593