联系电话:

13581588593

13581588593

13581588593400-8605168-0766

13581588593

13581588593美闻达(Moventas) 是风力涡轮机齿轮箱制造领域的专家,在该行业已有 40 年的历史,并且热衷于创新齿轮箱解决方案,以实现成本节约和无故障运行。 在过去的 30 年中,从D一个巴克豪森噪声( Barkhausen) 系统到Z新的机器人系统,美闻达(Moventas) 将他们的磨削检测工作全权委托给了 Stresstech公司生产的巴克豪森噪声(Barkhausen)检测系统。

高质量要求

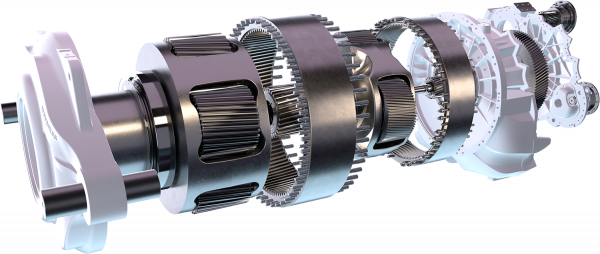

作为风力涡轮机的关键部件,齿轮箱需要遵守极高的要求,因为大型齿轮箱需要承受极端负载,例如风速的变化。 更换齿轮箱是风力涡轮机维护中Z昂贵的操作之一,因此齿轮箱部件的质量必须确保完美无瑕。随着质量要求的不断的提升,风力涡轮机制造商需要对齿轮表面进行磨削烧伤可能性测试。磨削烧伤是热损伤的通用名称,通常发生在工件表面。磨削烧伤会导致工件表面局部变色,软化或硬化表层并产生不必要的残余应力。

在美闻达(Moventas),质量保证是公司日常运营和领导的一个组成部分。 所有关键制造过程均在厂内完成,美闻达(Moventas)因其高质量的设计和制造而广为人知并受到追捧。

美闻达(Moventas) 质量经理 Taisto Kymäläinen 回忆说,在 90 年代中期,磨床的开发速度显著提高,但是随着新机床的开发,进给率的加大,从而也加大了磨削烧伤的风险。

磨削烧伤检测和工艺优化

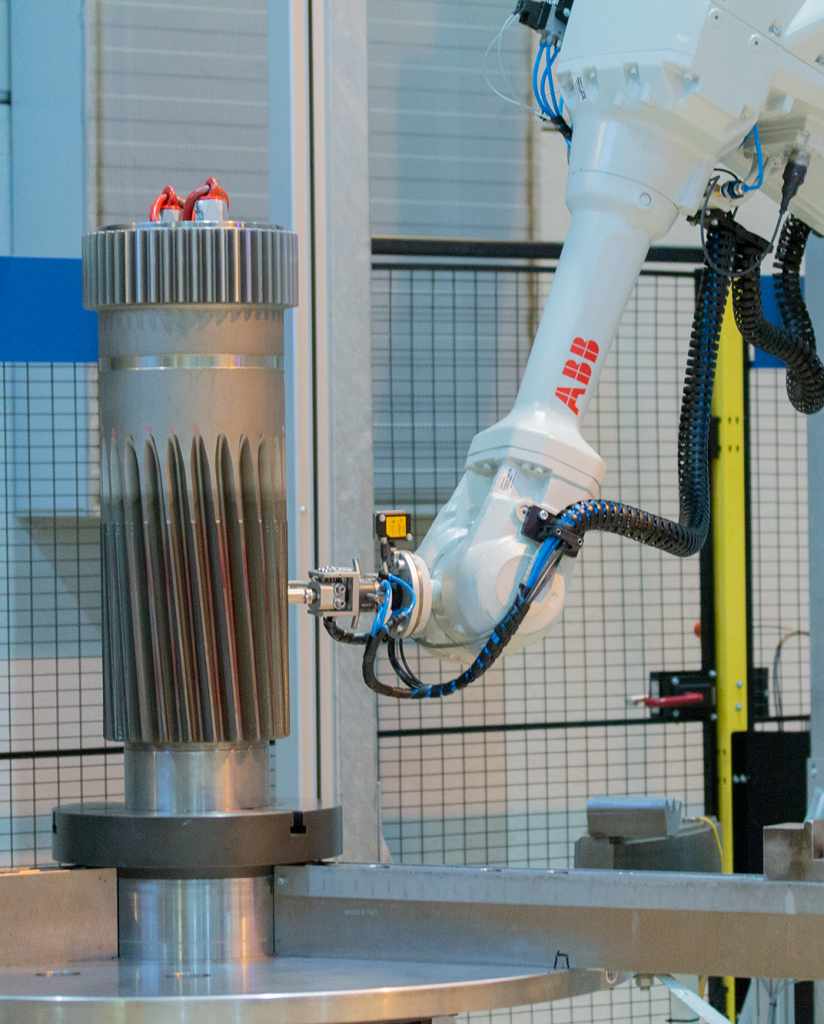

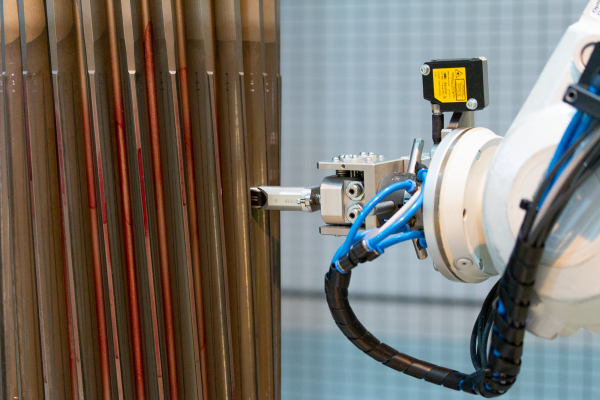

RoboScan XL 测量太阳小齿轮

美闻达(Moventas) 的质量工程师 Otto Lähdekorpi 说,美闻达(Moventas) 对每一个齿轮和轴研磨表面都要进行巴克豪森噪声分析,同时对新制造的部件以及用于重建目的所有部件的研磨表面进行测量。美闻达(Moventas)是使用巴克豪森噪声分析仪的资深用户,他们的使用已经远远超越了只是分拣好样品和和烧伤样品的级别。 Taisto Kymäläinen 解释说,Barkhausen 噪声检测法能提早发现烧伤,因为 Barkhausen 噪声分析法会对微观结构的极小变化做出反应,巴克豪森噪声分析可在实际烧伤出现前显示出冷却或磨石磨损的缺陷,从而可以及时优化磨削工艺以找到正确的磨削参数。

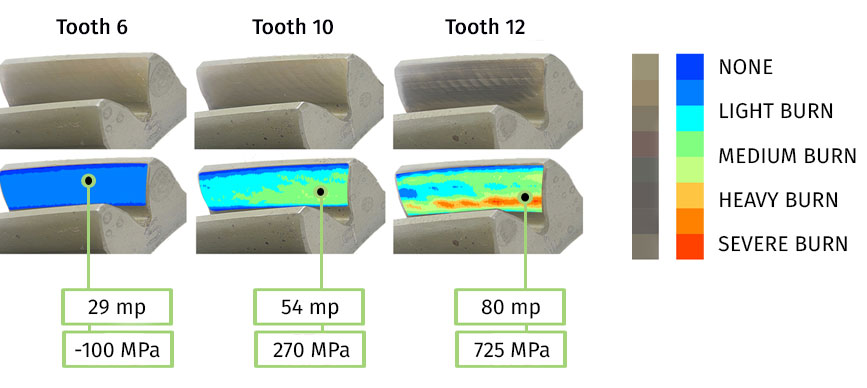

由于巴克豪森噪声分析仪是一种比较方法,因此用户需要通过主样品程序来确定其产品的可接受水平。 如,可以通过 X 射线衍射法或酸洗法来验证主样品程序。当主样品程序设置完成,巴克豪森噪声分析仪就可以非常准确地检测微观组织结构变化。在美闻达(Moventas),他们将接受度设置为某个 mp 级别(磁弹性参数:巴克豪森噪声的 RMS 电压),当mp 级别超过20%时,用肉眼已经能看到烧伤。 美闻达(Moventas) 在他们的工艺过程中使用了酸洗法来确定可接受的mp级别,然而,在酸洗法看到烧伤前,巴克豪森噪声法对磨削烧伤的反应是 10-20%。

使用不同检测方法检测齿面磨削烧伤。 Mp级别是针对每种应用确定的一个比较值。

Barkhausen 噪声传感器需要固定的母版处理程序,而RoboScan 执行此操非常的容易,因为主样品是经过了数百个程序测量所得的相同结果。 如需调整传感器,RoboScan XL 允许传感器在正确的位置运行,并进行自动调整而不必担心接触发生变化。

从手动到自动化磨削烧伤检测

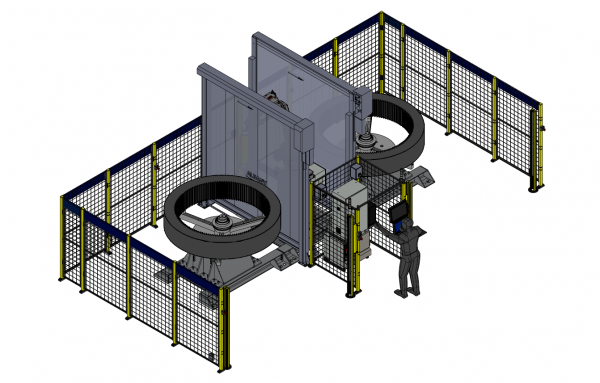

Taisto Kymäläinen 解释说,多年来齿轮尺寸已增长到 600 毫米齿高,手动操作既低效又不符合人体工程学。 而巴克豪森噪声自动化检测系统解决了这个难题问题,现在,美闻达(Moventas) 正在使用三台 RoboScan XL 来进行磨削烧伤检测工作。

美闻达(Moventas) 使用带有两个载具装置的RoboScan XL 。

使用 RoboScans系列磨削烧伤检测仪,操作人员不需要成为巴克豪森噪声专家,系统会自动处理所有事情,并且测量更快、更准确。 Otto Lähdekorpi 说,使用这款自动化系统测量一个有 180 个齿的齿轮大概需要2个小时,如果使用手动测量系统则需要4个小时。 Stresstech 公司生产的Barkhausen噪声检测系统提供的功能和改进使测量精度保持在全球较高水平,确保了美闻达(Moventas) 能够为他们的客户持续提供有质量保证的零部件。

RoboScan XL 可针对不同尺寸大小的齿轮进行专门定制。

地址:北京市门头沟区上园路甲10号院 洪源智能工坊807室 座机:010-88820040-8002 邮箱:[email protected]