联系电话:

13581588593

13581588593

13581588593400-8605168-0766

13581588593

13581588593齿轮制造涉及许多有意或无意影响关键表面残余应力状态的过程。应力,包括来自加工的残余应力,是可交换的,压缩应力通常会提高疲劳寿命和裂纹萌生,而拉伸应力则相反。因此,齿轮设计者和制造商通常需要在关键几何形状(例如轮齿和齿根)的表面处施加残余压缩应力。

喷丸验证

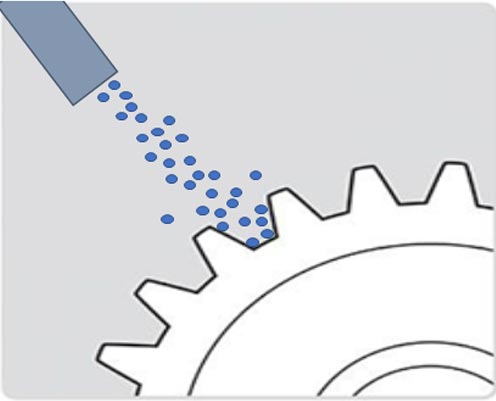

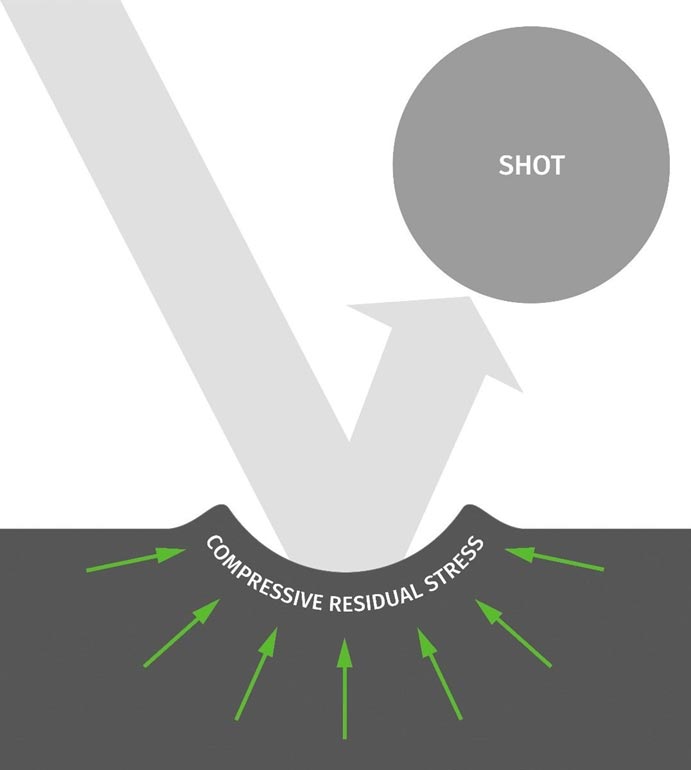

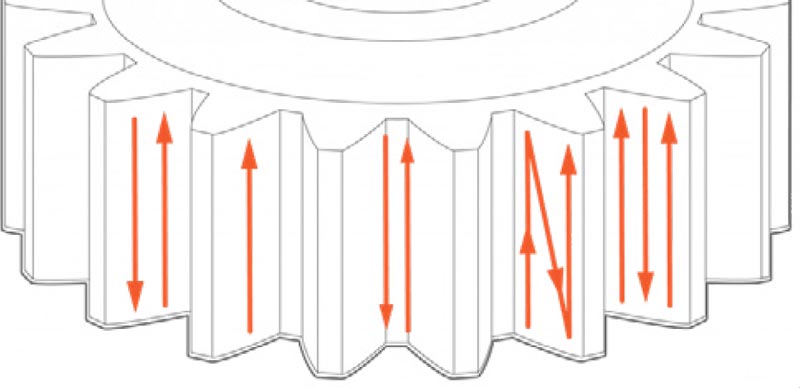

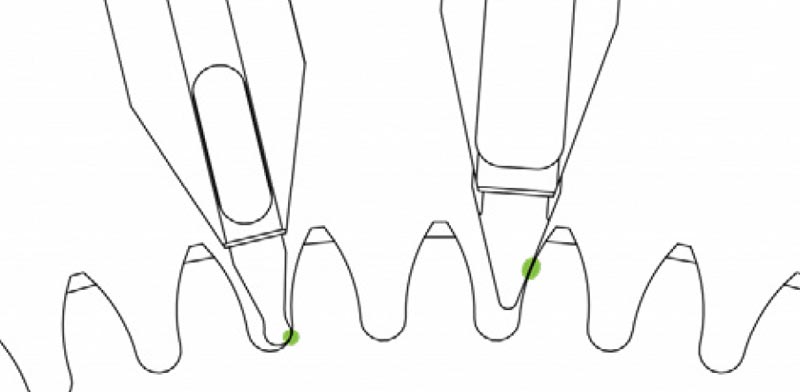

喷丸强化是齿轮制造中用于增加压缩应力量并因此增加齿轮的疲劳寿命的常用工艺。喷丸强化通常应用于根部区域,包括用硬“喷丸”对部件表面进行喷丸处理(图 1)。组件的薄层变形和压缩,而核心或深层地下体积抵抗这种压缩(图 2)。

图 1 - 喷丸强化涉及用硬“喷丸”对部件表面进行喷砂处理。

图 2 -喷丸处理会产生一层薄薄的压缩残余应力。

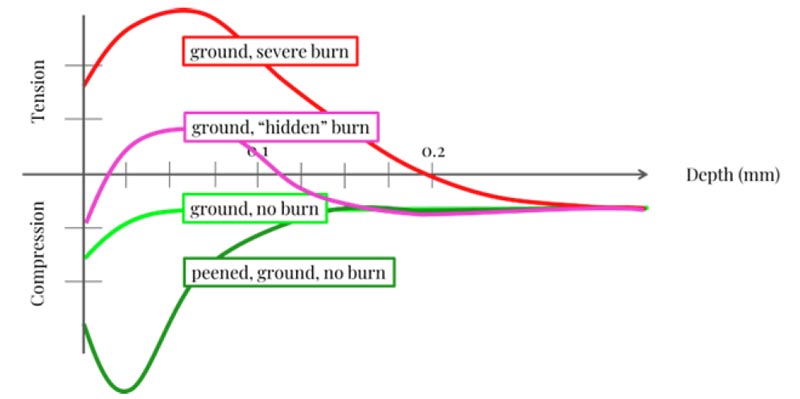

这个过程的结果是从表面到通常几百微米深的某个深度产生一层压缩应力(图 3)。

图 3 - 喷丸处理产生的压缩残余应力可能有几百微米深。

有多种方法可以验证喷丸工艺,包括阿尔门试纸测试、视觉分析(包括使用示踪染料)和直接测量诱导应力。正是后一种方法,即诱导应力的测量,提供了可行的客观测量,可以与设计和建模阶段的预期值进行比较。测量应力的Z佳和Z标准化的方法是 X射线衍射 (XRD)。

残余应力的 XRD 不是一种新方法,也不是人们关注的方法。它是一种定量的、标准化的方法,没有真正的同类方法,尤其是在非破坏性测量时(测量地下应力需要去除层)。XRD 方法有一些局限性,因为它可能昂贵、耗时和/或需要昂贵的样品制备。测量可能需要几分钟到几小时,具体取决于光斑大小和使用的设备。然而,技术的代际飞跃已经改变了这一点,现在可以在几秒钟内完成测量。

Stresstech Xstress DR45 系统(图 4)采用Z先进的检测器技术,足够灵敏,可以使以前缓慢的测量变得快如闪电,或者以前困难的测量变得容易。DR45 使用高灵敏度 2D 探测器,测量速度非常快,甚至无需停止移动即可收集衍射数据。

图 4—Stresstech Xstress DR45 系统。

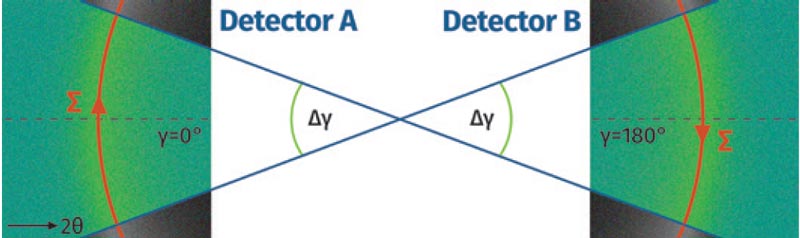

为测量残余应力而定制的传统衍射仪,包括 Stresstech 之前的产品,通常使用一维探测器。使用具有更高灵敏度的更现代的 2D 检测器可以在相同的时间内收集更多的衍射数据,高达 100 倍。2D Debye-Scherrer 环的截面被整合到 1D 强度光谱中,用于应变测定(图 5)。

图 5——使用 2D 检测器可以收集更多的衍射数据。

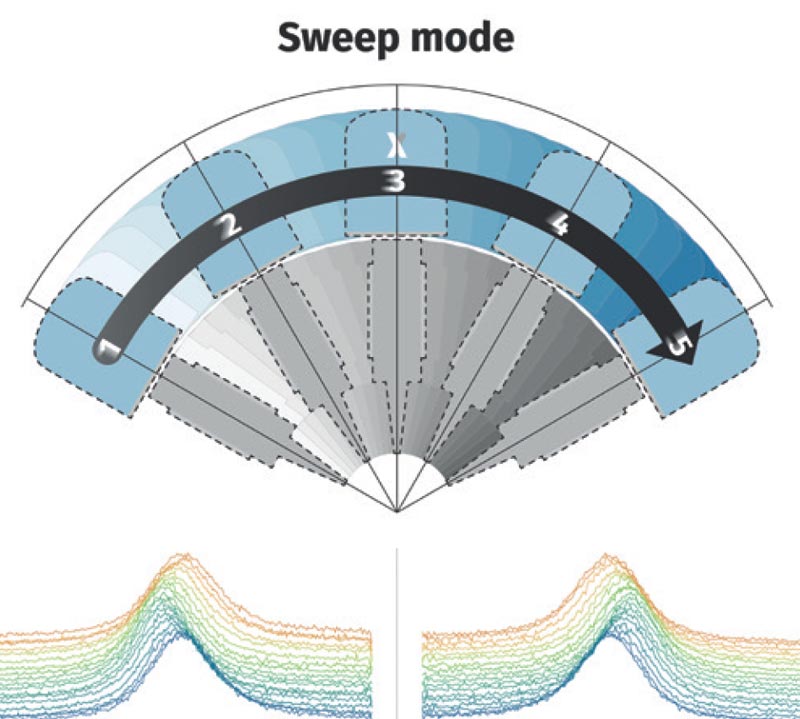

除了提高系统的灵敏度和速度外,Xstress DR45 采用的二维检测方法还结合了二维检测系统的优势,例如缓解纹理或大晶粒等困难衍射条件,以及高质量和值得信赖的结果。 sin2ψ 方法。除此之外,速度的多个数量级提高允许一些真正改变游戏规则的能力:连续运动测量(或扫描模式)。

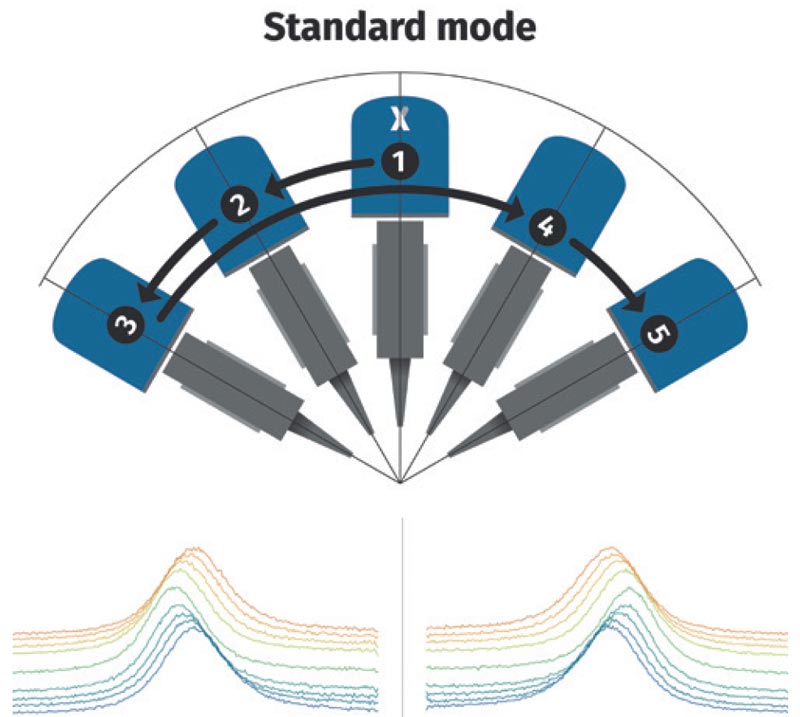

使用久经考验的 sin2ψ 方法的衍射系统始终遵循标准操作顺序(或标准模式,如图 6 所示): 1,将 X 射线入射光束和探测器移动到位置;2、对样品进行入射X射线照射,用探测器采集衍射数据;3、根据需要重复1-2,以满足EN15305等测量规范。

图 6 - 标准模式 X射线衍射系统使用耗时的单个扫描序列。

Xstress DR45 上检测系统的速度允许衍射仪在移动时收集“快照”,就像视频帧一样(图 7)。

图 7—Xstress DR45 能够连续扫描,大大提高了检测速度。

结果是总测量速度比 Xstress DR45 提供的已经很快的标准模式速度有了很大提高。直径为 1mm 或更大的点的测量在 5 秒内完成。可在短短 20 秒内对直径小于 0.5 毫米的点进行测量。这些速度开启了对齿轮齿或齿根进行喷丸验证的可能性,其速度足以跟上大批量环境中的生产。

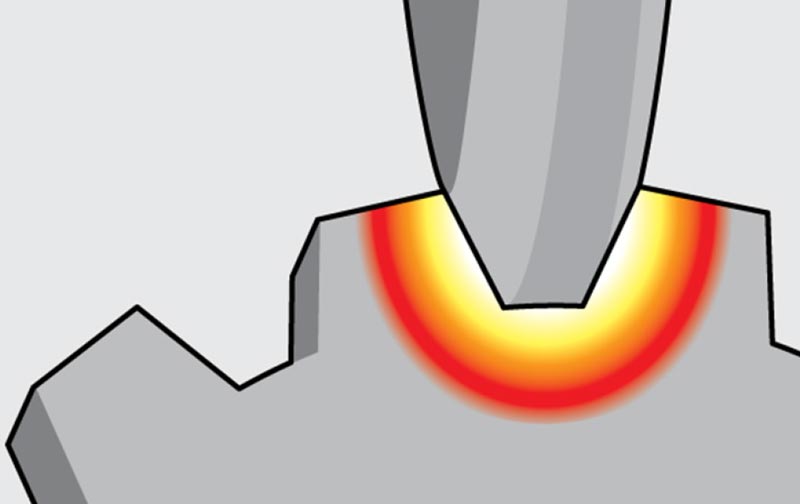

磨削是齿轮制造中的关键步骤,它经常向制造商提出一个关键问题:在不产生磨削烧伤的情况下,我可以磨削多快?更快的循环时间总是需要的,但更大的进给、轮速等会导致更多的能量或热量沉积到工件中(图 8)。

图 8 - 激进的进给和速度会导致磨削烧伤。

当工件在磨削过程中产生的热量大到足以作为回火过程,或者在更高温度的情况下,对受影响的表面进行重新热处理时,就会发生磨削烧伤。这种局部热事件的结果是微观结构的转变,与热处理过程中发生的情况非常相似。受影响的材料体积从理想的微观结构(例如回火马氏体)转变为过度回火马氏体(或较软的铁素体等)和未回火马氏体的混合物。转变后的微结构具有不同的密度,但被挤入先前由所需微结构占据的相同空间中,然后必须被压缩和/或拉开以适合。这种压缩或拉伸表现为材料中的残余应力。

检测磨削烧伤的传统方法是酸洗法工艺。酸洗法涉及将材料表面暴露于不同的化学物质,包括硝酸和酒精和盐酸。该工艺利用了差异溶解,其中硝酸乙醇混合物以不同的方式攻击铁素体、渗碳体等相。结果是在理想的回火马氏体微观结构与由磨削烧伤产生的不理想的过度回火或未回火之间存在一些视觉对比。

虽然它是一种使用了数十年的传统方法,但 酸洗法工艺有一些缺点:它是主观的,需要从业者解释文字的灰色阴影;它需要使用可能具有危险性的化学品,通常具有非平凡的处理和处置要求;在大多数情况下,它具有破坏性,因为酸洗法表面可能不适合在使用中使用。酸洗法工艺固有的另一个限制是它对应力不敏感——它的作用机制是揭示转变的微观结构。在粗加工过程中发生磨削烧伤的情况下,仅通过精加工过程进行部分清理,酸洗法工艺在显示部分清理的转变产物方面可能无效。尽管转化层的部分清理,地下拉伸应力通常仍然存在。这种“隐藏”的烧伤使组件容易出现早期故障。通过磨削引起的应力通常在表面以下 20-50 微米处达到峰值。在磨削过程中部分清理磨削烧伤的情况下,通常会保留一个表面下的拉伸峰值(图 9)。

图 9——酸洗法有时会遗漏某些形式的磨削烧伤。

检测磨削烧伤的另一种方法是磁巴克豪森噪声 (BN)。这是一种可重复的、客观的非破坏性测量(图 10)。此外,BN 对测量体积中的应力和微观结构都很敏感,因此非常适合在部分清理的情况下检测磨削烧伤。

图 10 - 磁性巴克豪森噪声分析是检测磨削烧伤的替代方法。

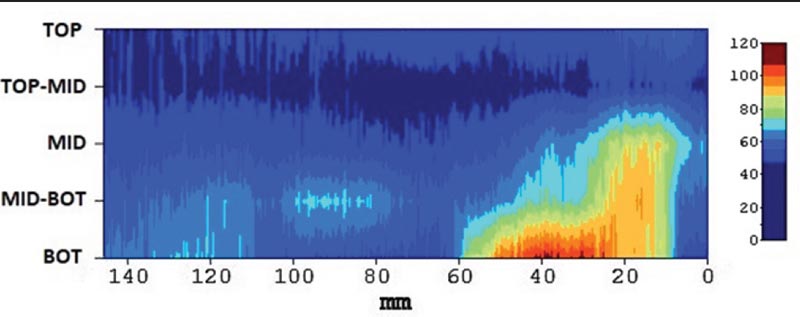

Stresstech 的 Rollscan Barkhausen 噪声分析仪接收 BN 信号并将其减少到实时测量的单个数字。这允许用户手动或通过自动化在表面上遍历 BN 传感器,并获得实时测量甚至表面图。

自动化系统的编程方式与分析齿轮检查器相同,能够利用Stresstech 的EasyGear 软件将侧面的表面映射到应用所需的空间分辨率水平(图11)。齿轮齿面和齿根,以及各种其他表面,例如面、外径和内径,都可以用 MBN 仪器测量(图 12)。

图 11—Stresstech EasyGear 软件,用于自动齿轮测试的编程。

图—12 MBN 仪器可以测量齿轮齿面、齿根、面、外径和内径。

根据要检查的表面的几何形状,有时需要定制传感器。例如,齿轮侧面和齿轮根部通常使用专用传感器进行测量,这些传感器有助于传感器接触感兴趣的区域(图 13)。

图 13 - 可以使用定制传感器,具体取决于要测量的表面。

在更复杂的几何形状(例如准双曲面齿轮)的情况下,使用自定义传感器,并沿逐点生成的复杂曲线生成传感器运动路径(图 14)。

图 14——复杂的几何形状可以通过特殊的传感器和传感器路径的逐点控制来适应。

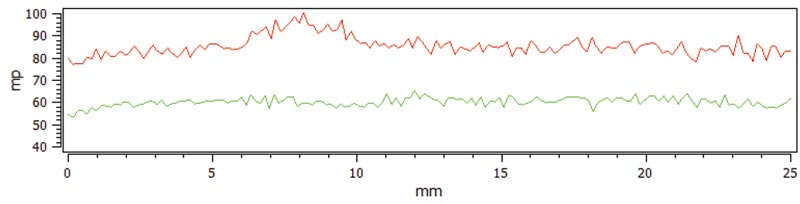

测量序列的结果是一系列扫描或绘图,类似于分析齿轮检查器的输出。较低且更一致的测量值,基本上是平面扫描,通常出现在没有磨伤的可接受部件中(参见图 15 中的绿线)。在存在研磨烧伤的情况下,MBN 信号会增加(参见图 15 中的红线)。

图 15 - 在此图表中,红线表示 MBN 信号增加,表示存在磨削烧伤。

以不同直径执行的每个侧面的多次扫描或通过,可以组合成一个表面图。这提供了 Nital-etch 用户习惯于看到的视觉指示类型,并具有客观、可重复值的额外好处(图 16)。

图 16 每个侧面的多次扫描或通过可以组合成一个表面图。

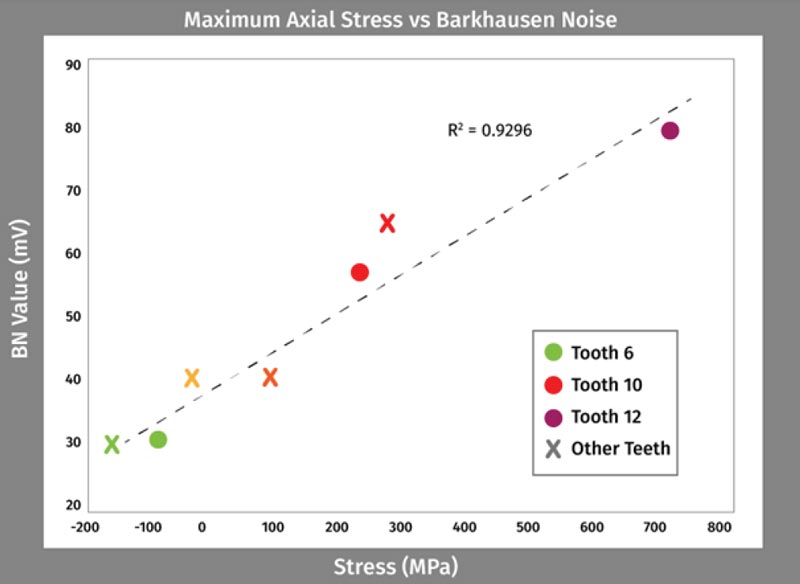

通过将相对 MBN 值与 XRD 等定量方法进行比较,可以将 BN 值与上下文相关联,并制定适当的拒绝/接受标准。制定拒绝标准的常用方法是将 BN 值与通过 XRD 测量的Z大地下应力进行比较,类似于 SAE ARP4462b 中的推荐做法。这种比较允许用户选择对应于地下拉伸应力的 BN 值限制,或根据应用和被测组件的设计要求的一些其他限制(图 17)。

图 17 MBN 扫描的数据可以根据简单的拒绝/接受标准显示,以便于评估。

结论

齿轮对许多传统的破坏性和非破坏性测试方法提出了挑战。在残余应力至关重要的情况下,如喷丸齿轮,通过 XRD 验证喷丸工艺可以足够快地跟上您的生产。在使用 Xstress DR45 等Z先进的仪器时尤其如此。

几乎所有精密应用中的齿轮都有磨削齿面。有时它们也有地根。使用磁性巴克豪森噪声可以实现以Z大灵敏度和可重复性检测这些表面上的磨削烧伤,同时避免代价高昂的废料。此外,该方法可以完全自动化,为过程控制提供可测量的反馈。

地址:北京市门头沟区上园路甲10号院 洪源智能工坊807室 座机:010-88820040-8002 邮箱:[email protected]