影响轴承零件淬火表面光亮性的因素

发布时间:2022-07-12 10:08:25浏览:6245次

在网带炉上处理GCr15轴承套圈时,当零件热处理后硬度、金相组织、变形等均合格的情况下,如何使得套圈淬火后表面更易得到均匀的银灰色?存在哪些影响因素,以及需要如何来调控这些因素以达到理想的淬火表面光亮性?笔者将以在多家轴承厂家进行热处理光亮性调试过程为例,对影响轴承零件淬火表面光亮性的因素一一进行分析,以供大家参考。

一、套圈热处理常见工况

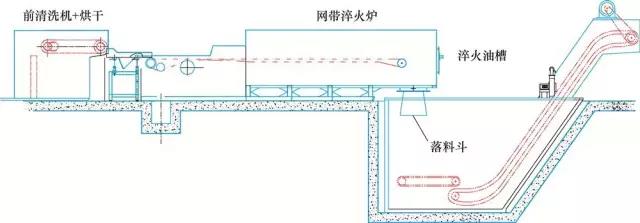

轴承套圈热处理的设备主要是网带炉,与其淬火相关的主要结构组成如图1所示,生产时的工况主要包括:热处理设备、工艺、淬火油、热处理零件等,不同厂家的工况也不尽相同,笔者走访过的三家轴承企业热处理工况的具体项目、初生产时的光亮性和调试后的零件表面光亮性如附表所示。

图1 淬火网带炉的组成

不同轴承厂家热处理生产工况和套圈光亮性状况

|

厂家

|

A

|

B

|

C

|

|

初生产时的光亮性

|

整体发黑

|

倒角发蓝

|

局部发蓝发黑

|

|

调试后的光亮性

|

灰色

|

银灰色

|

银灰色

|

|

气氛发生方式

|

甲醇低温裂解

|

甲醇滴注

|

甲醇低温裂解

|

|

落料口结构

|

斜落料

|

直落料

|

直落料

|

|

淬火油

|

轴承专用淬火油KR468G

|

|

炉内碳势(%)

|

0.5~0.7

|

|

热处理典型工艺

|

825-835-835-825℃×48min

|

|

热处理零件

|

GCr15轴承套圈,外径60mm~150mm

|

二、淬火光亮性影响因素分析

根据上述热处理工况介绍,可从污物烧结或附着和表面氧化两个本质原因来各自分析影响零件淬火后表面光亮性的工艺设备因素。

1.零件表面污物烧结或附着的影响因素

(1)零件淬火前的清洗情况

零件进淬火炉之前应设有清洗工序,以将零件表面机加工残留的切削油、切削液、防锈剂或防锈油等液体残留物清洗干净,防止加热时经高温反应形成黑斑附着在零件表面,导致淬火时无法去除,影响淬火后表面光亮性;同时,良好的前清洗工艺还能将零件上附着的灰尘和污物等洗去,防止其在高温下烧结,更牢固地附着在零件上,或淬火时落入淬火油中污染淬火油从而影响表面光亮性。

(2)淬火加热炉的碳黑情况

淬火网带炉使用维护中对光亮性影响极大的一个因素为是否定期烧炭。因为随着炉子的连续生产使用,多多少少都会有一些甲醇裂解不充分和淬火油烟窜入炉膛的情况,使得炉膛内不断积聚碳黑,时间一长碳黑过多必然导致零件在加热时表面状态即不好,淬火出来后表面光亮性也难以好转。因此,淬火炉应按照设备维护要求定期对炉膛进行烧碳处理,以除去炉内碳黑,尤其是在零件淬火光亮性不好且网带上碳黑较明显的时候。

(3)排油烟装置和落料斗结构

淬火油烟是影响套圈光亮性的一项重要因素,因为其既能附着在零件表面,影响光亮性,也具有一定的氧化性,能与套圈产生轻微的氧化反应影响光亮性。因此,这是一个兼具上述两种原因的影响因素,必须严格控制。一般要求淬火网带炉在其末端即落料口上方设置排油烟装置,将落料斗里的油烟、废气等抽出炉体并通过火焰引燃。

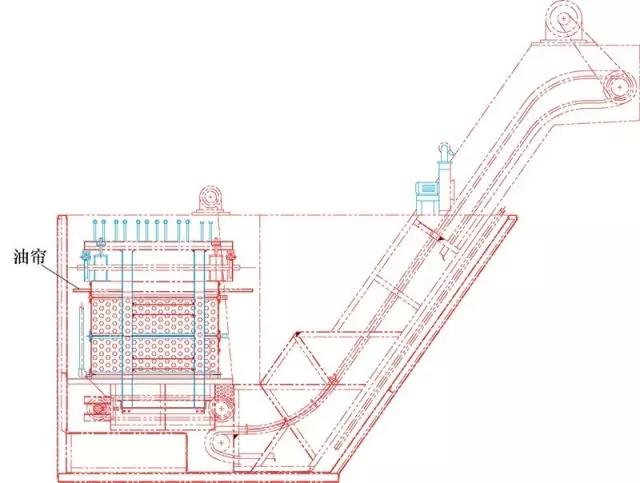

网带炉的落料斗常见形式有直落式和斜落式两种:直落式适用于处理中小规格的轴承零件,斜落式适用于处理中大规格的轴承零件。从轴承光亮性角度分析,直落式明显优于斜落式:因为斜落料的零件滑入淬火油后时会不可避免地溅起大量油珠落到落料板上,之后的零件在落料斗上滑过时端面会由于沾到这些淬火油而极易产生黑斑。而直落料结果则不存在该问题,且油幕帘能够更好的将淬火油烟封住,防止其窜入炉膛,影响炉膛气氛或附着套圈表面而造成套圈光亮性不佳。

直落料式的结构示意如图2所示。

图2 直落料落料斗结构示意

(4)淬火油的影响

淬火油也是影响轴承零件网带炉淬火后表面光亮性的一个重要因素,其影响途径主要为两个:一是淬火油烟,二是淬火油中的杂质,也是一项兼具烧结附着和表面氧化两项原因的影响因素。对淬火油一般关注两点:一是淬火油本身的品质是否较好,二是淬火油的使用维护是否正常,油泥油渣是否过多。

一,淬火油本身的品质。根据淬火油对零件淬火光亮性的影响途径可知,对淬火油本身的品质的要求是:①闪点应尽量高且不易汽化,使得淬火时产生的油烟较少(前提是淬火油油温设置正常)。②淬火油抗热氧化安定性要好。因为网带炉油槽中的淬火油是直接接触空气的,在炙热零件的作用下,淬火油容易与空气中的氧气或零件带入的氧化物发生作用。若淬火油抗热氧化安定性差,淬火油极易老化,将产生大量的油泥等氧化物和老化物。一段时间后零件淬火时将有大量杂质悬浮物在零件表面积聚和沉淀,且难以清洗干净,易导致零件淬火光亮性不佳。

众所周知,淬火油中含有光亮剂成分,但人们普遍对光亮剂的作用认识不足,认为光亮剂越多,套圈的光亮性越好。其实光亮剂不是同普通的着色物质(如油漆、颜料)一样,越多越浓效果就越好,其原理是淬火油中通过光亮剂的加入,降低了淬火油对零件表面的润湿性,可阻止油中的杂质微粒附着在零件表面,类似分散剂的作用。

第二,淬火油中油泥油渣等杂质的多少。淬火油在热处理生产应用过程中,需对其进行正确的使用和维护,否则也会由于维护不当使得其对零件的淬火光亮性造成不佳影响。应防止水分、粉尘和碳黑等杂质的进入,合理设置并确保淬火油油温,定期对淬火油进行除碳除杂质等过滤清洁处理,确保淬火油中杂质较少,否则会导致零件在油中淬火冷却时因油泥油渣附在表面,影响淬火光亮性。

2.零件表面氧化的影响因素

(1)淬火加热炉的气密性的影响

若密封性不好导致漏气,使空气进入炉内,氧化性气体(主要是O2)使零件产生氧化,表面变成蓝褐色或灰黑色。容易漏气的情况如落料口区域密封不紧或密封垫老化、辐射管、碳势仪、测温热电偶等周边区域,漏气较重时易于发现查找,而若是轻微漏气,则需仔细排查方可发现问题。

(2)淬火加热炉的使用维护

淬火加热炉使用维护不当或出现故障时也有可能影响零件的淬火光亮性。如加热炉的均温风机因故障停转,导致炉内温度、气氛不均匀;又如甲醇滴注口碳黑过多甚至堵塞,液体甲醇裂解不充分,导致炉膛内积炭过多;又或裂解气流量过多,导致液体甲醇未经裂解就直接滴到零件表面产生软点和黑斑,影响光亮性。

此外,冷炉升温开炉时,需尽量将炉内的空气排尽,即加大排气量,且合理设置保护气的进气口,防止死角处的空气难以排出。由于一般难以迅速将炉内空气排尽,因此,轴承零件常在网带炉连续生产一定时间后光亮性才逐渐好转。

(3)淬火加热工艺

淬火加热工艺包含的参数较多,如各区加热温度、加热时间、零件摆放方式、炉内气氛选择、碳势设定、油温设定以及其他设备参数的选用等。其中与光亮性关联较大的参数主要为炉内气氛和碳势设定,下面主要就这两项工艺参数进行分析:

第一,炉内气氛。目前轴承零件采用网带炉热处理时的炉内气氛最常见的是甲醇滴注或低温裂解作为保护气氛,其他的气体发生方式如甲醇+丙烷或氮基气体(氮气或氮气+甲醇裂解气)。

甲醇作为发生气时,保护气氛受甲醇纯度影响大,当其纯度高、水分含量低时,零件易呈均匀的亮灰色,否则零件呈黑色、蓝色,光亮性差。按照国家标准《GB 338-2011工业用甲醇》的规定,合格品的水分含量应≤0.2%(wt%),一等品的水分含量应≤0.15%(wt%)。

第二,碳势设定。甲醇+丙烷作为发生气时,甲醇为载气,采用滴注或低温裂解的方式通入炉膛,丙烷为富化气。需要注意碳势的设定和两者的通入比例,气氛碳势过高和过低都不合适。

当温度一定时,碳势随着氧化性气氛CO2、H2O的增加而降低,随着还原性气氛H2、CH4、CO的增加而增加。因此制定热处理工艺时碳势设定不得过低;当然,过高的碳势设定既浪费资源,又容易使得炉膛内造成大量积炭,对光亮性也不利。因此,根据GCr15材料成分和特性,考虑到其奥氏体的含碳量为0.6%左右,因此碳势设定的较佳选择是0.5%~0.7%。